[글로벌 히든 챔피언 ⑧ 3M]110년간 멈추지 않은 역발상의 혁신, 근무시간 15% 아이디어에 투자

세계 최고의 창의기업 선점, 포스트-잍·스카치 테이프 등 잇따라 발명

제384호 정의식 기자⁄ 2014.06.26 08:57:25

제384호 정의식 기자⁄ 2014.06.26 08:57:25

▲미국 미네소타주 메이플우드에 위치한 3M 본사

▲ CNB저널, CNBJOURNAL, 씨앤비저널

『포스트-잍, 스카치테이프 등 우리 생활 곳곳에서 감초처럼 유용한 필수용품들을 생산해온 3M은 세계가 인정하는 혁신과 발명의 선도자다. 지난 113년간 수많은 혁신적 발명품들을 생산할 수 있게 한 10%·15%·30% 원칙과 ‘새로운 아이디어를 죽이지 않는’ 맥나이트 원칙 등 3M 특유의 창의적 기업문화를 CNB가 들여다보았다.』

세계에서 가장 창의적인 기업으로 꼽히는 3M은 1902년 미국 미네소타 주 수퍼리어 호수 연변의 투 하버스(Two Harbors)에서 다섯 명의 출자자에 의해 설립됐다. 철도원 출신인 헨리 S. 브라이언, 의사 출신인 J. 단레이버드, 철도회사 부사장 출신인 윌리엄 A. 맥고나글, 변호사 존 드완, 푸줏간 주인 허몬 케이블 등 5명이 각각 1000달러씩 출자했고, 초기 사장은 헨리 S. 브라이언이 맡았다.

원래 기업명은 미네소타(Minnesota)·채광(Mining)·제조 공업(Manufacturing)이 합성된 ‘미네소타 채광공업(Minnesota Mining & Manufacturing Co.)’이었으나 이름이 너무 길어 첫머리를 따서 3M으로 바꾸었다. 뉴욕증권거래소에서 사용하는 회사 심볼은 MMM이다.

회사 이름에도 숫자가 들어가지만 3M의 경영원칙에는 유독 숫자가 많다. 10% 원칙, 30% 원칙, 15% 원칙이 바로 그것으로, ‘10% 원칙’은 최근 1년 이내에 개발된 신제품의 매출이 전체 매출의 10%가 되어야 하는 것을 말한다. ‘30% 원칙’은 총 매출의 30%를 최근 4년 이내에 출시한 신제품으로 달성해야 하는 것을 말한다. 지금도 3M 매출의 30% 이상은 제조 시작 5년이 안 된 제품에서 나온다.

이 두 가지 원칙이 지켜질 수 있도록 3M은 ‘15% 원칙’을 만들었다. 1920년에 도입된 이 제도는 연구원들이 업무 시간의 15%를 자신이 원하는 일을 하며 창의적 아이디어와 신상품·신기술을 연구하는 데 자유롭게 쓸 수 있도록 하는 것이다.

‘맥나이트 원칙’으로 창의적 기업문화 추구

본인이 하고 싶은 일을 할 때 업무의 효율성이 극대화 된다고 믿기 때문이다. 15%의 근무 시간 동안 나름대로 원하는 프로젝트를 진행할 수 있고, 이 때의 연구 활동 내용은 상사의 허락을 받지 않아도 된다.

혁신과 연구 정신을 중요시하는 3M의 창의적인 기업문화는 1949년부터 1966년까지 회장으로 재직한 윌리엄 맥나이트(William L. McKnight)에 의해 시작되고 완성됐다. 맥나이트 회장은 재임 기간 혁신과 아이디어를 강조한 독특한 경영 규칙들을 만들었다. 이를 ‘맥나이트 원칙(McKnight Principles)’이라 부르며 아직도 준수하고 있다.

▲‘맥나이트 원칙’ 만든 윌리엄 맥나이트 회장

대표적인 것이 “Never again 3M say no to a new product idea”다. “새로운 아이디어를 죽이지 않는다”는 의미로, 맥나이트는 실수를 용인하고 책임을 묻지 않는 문화를 만들어야 다양하고 참신한 아이디어가 계속 나올 수 있다고 확신했다.

3M의 대표 상품인 ‘포스트-잍’도 회사의 기획상품이 아니라 15% 원칙을 통해 이뤄진 자유로운 연구 활동에서 개발된 혁신 제품이다.

또 하나, 1951년부터 매년 9월 열리는 3M 기술포럼은 60년 이상 이어오는 회사의 중요 행사다. 1만명이 넘는 3M의 연구개발 인력 중 3분의 1 정도가 한자리에 모여 각자 진행하는 기초 기술 연구와 제품 개발 현황 등을 발표하고 아이디어를 나눈다. 이 행사가 중요한 것은 다양한 기술과 제품이 융합될 기회를 제공하기 때문이다. 누가 어떤 기술을 갖고 있는지 공유되므로, 향후 필요한 정보와 기술이 부족할 때 서로 도움을 받을 수 있다.

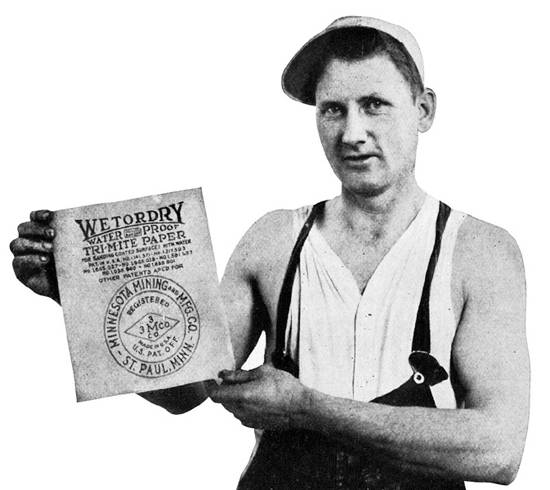

세계 최초의 방수 연마포(1921)

1920년대가 시작될 무렵 3M은 ‘3M 아이트 연마포(SandPaper, 사포)’를 성공리에 출시해 성장을 이어가고 있었다. 그러던 중 당시 부사장이었던 윌리엄 맥나이트 앞으로 한 통의 편지가 왔다. 필라델피아의 소규모 인쇄용 잉크 제조업자였던 프란시스 G. 오키가 보낸 것으로 연마포를 만들 때 쓰는 연마입자 샘플을 보내 달라는 요청이었다. 용도가 무엇인지는 밝히지 않았다.

▲방수 연마포 ‘왯오드라이 샌드페이퍼’

맥나이트는 편지를 쓰레기통에 버리는 대신 동부 지역 판매 매니저인 R.H 스킬먼에게 오키를 만나 보라고 지시를 내렸고, 스킬먼은 오키가 새로운 종류의 내수성(waterproof) 연마포를 만드려는 것임을 알게 된다.

오키의 잉크 공장은 안경알 연마소와 한 건물에 세들어 있어 오키는 안경 연마에서 생기는 분진 때문에 작업자들이 건강을 해치게 되는 사정을 알게 되고 이를 해결할 연마포를 연구하고 있었다.

결국 3M에 입사한 오키에게 일단의 연구원들이 팀을 구성해 함께 일하게 되었고, 그 팀웍 덕분으로 방수 연마포 ‘3M 왯오드라이 샌드페이퍼’가 탄생하게 되었다.

자동차 생산공장들이 먼저 이 제품을 대대적으로 환영했고, 이어서 가구 제조업체들이 구매를 시작했다. 1920년대 중반에는 왯오드라이 상표가 연마포 업계의 선도상표가 되었다. 이 제품은 3M에 수익을 가져다 줬을 뿐 아니라 미국 내 모든 자동차 근로자의 건강에 획기적 기여를 했다.

자동차 도장용 스카치 마스킹 테이프(1925)

딕 드루는 윌리엄 맥나이트와 더불어 초기 3M의 발전에 중추적 역할을 한 인물이다. 1920년대초 드루는 새로 나온 연마포의 성능을 시험하기 위해 세인트폴의 한 자동차 차체 제작 공장을 방문했다. 공장에서 드루는 작업자들이 격한 어조로 투덜거리는 소리를 들었다.

이유인즉, 당시는 2색(二色)차가 유행했는데, 2색 도장을 하려면 작업자들이 한 가지 색을 처리하는 동안 차체의 다른 부분은 종이로 가려야 했고, 종이는 테이프로 고정시켜야 했다. 그런데 테이프의 접착력이 너무 강해 페인트가 마른 후 테이프를 떼 내면 페인트까지 벗겨지는 일이 빈번했던 것이다.

▲자동차 도장용 스카치 마스킹 테이프

드루는 작업자들이 페인트가 벗겨진 부분을 다시 손보는 과정을 유심히 지켜봤다. 어쩌면 그런 작업은 연마포를 더 많이 팔 수 있는 기회를 가져다 주는 것이었지만 드루는 자신의 영업매출을 올리기 보다는 그들의 불편함을 해소하는데 관심을 가졌고 그들에게 진짜 필요한 것은 ‘접착력이 덜한 테이프’라는 사실을 알아냈다.

드루는 곧 바로 실험실로 달려가 마스킹용 테이프를 만들기 위한 연구를 시작한다. 그러나 올바른 조합을 찾아내는 데 실패를 거듭했고 당시 사장이었던 맥나이트는 드루에게 프로젝트를 폐기하고 본래의 연마포 품질개선 업무로 돌아갈 것을 지시했다.

드루는 사장의 지시를 따랐지만 단 이틀 만에 다시 실험실로 들어가 연구에 몰두했다. 마침내 그는 해결법을 찾아냈고, 세계 최초의 마스킹 테이프를 개발해 냈다. 덕분에 자동차 차체 공장 작업자들은 물론 수많은 도장 작업자들의 문제가 쉽게 해결됐다.

마스킹 테이프의 개발은 연구원 사이에서도 하나의 행동강령을 형성시켰다. 즉, 옳은 일을 하고 있다고 믿는다면, 어떻게 해서든 밀고 나가라. 결과에 대해서는 너무 걱정하지 마라. 허락을 받는 것보다 용서를 구하는 것이 낫다.

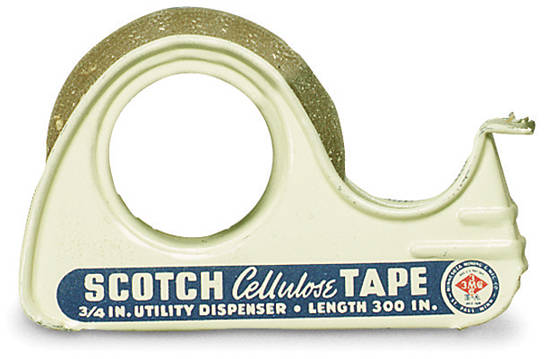

스카치 셀로판 테이프(1930)

마스킹 테이프의 성공으로 딕 드루는 ‘3M 역사상 가장 혁신적인 연구원’이라는 위치를 확립했다. 그는 또 다른 연구에 곧장 몰입해 들어갔는데, 이번 계기는 세인트폴의 한 냉장창고 회사가 냉장차에 사용할 온도 절연용 솜의 방수 포장재 개발을 3M에 의뢰한 데서 시작되었다.

연구를 진행하는 동안 드루는 듀폰사가 당시 출시한 방습 포장재인 셀로판으로 마스킹 테이프 롤을 포장하는 방법을 검토하고 있었다. 이때 드루의 머리속에 하나의 의문이 스쳤다. “셀로판에 접착제를 도포하여 절연 솜의 봉합 테이프로 사용할 수 있지 않을까?”하는 생각이었다.

▲스카치 셀로판 테이프

1929년 6월 드루는 실험을 위해 셀로판 100야드를 주문했다. 그는 곧 견본 테이프를 만들어 냉장창고 회사에 제시했다. 셀로판 테이프는 고객의 문제를 완전히 해결해 주지는 못했지만, 다른 물건들의 포장에 쓰일 수 있는 가능성은 충분했다.

드루는 작업을 계속했고 재료가 주는 난점을 완전히 극복하는 데는 1년 이상의 시간이 필요했다. 셀로판은 감압성 테이프의 기재로는 좋은 자재였으나, 셀로판의 표면에 접착제를 균일하게 도포하기란 지극히 어려웠다. 게다가 셀로판은 기계 도포 과정에서 너무 쉽게 찢어졌다.

드루는 이런 각각의 문제에 대한 해법들을 모두 찾아냈다. 셀로판에 프라이머(primer) 도포를 하면 접착제가 균일하게 도포됐다. 셀로판이 갈라지는 문제는 특수한 기계 설계를 통해 해결했다. 마지막으로 드루는 테이프 외관상의 심미성을 높이기 위해 무색의 접착제를 개발하게 된다.

1930년 9월 8일 ‘스카치 셀로판 테이프’가 세상에 첫 선을 보였다. 이 새로운 테이프는 날개 돋친 듯 팔렸고, 3M 역사상 가장 유명하고 가장 널리 사용되는 제품이 되었다.

기업들은 제품 포장에 이를 사용했고, 농가에서는 칠면조 알의 터진 틈을 때우는 데 이용했으며, 가정에서는 장난감 수리와 찢어진 책장을 붙이는 데 이용했다. 오늘날까지도 새로운 용도가 계속 개발되고 있다.

잘 붙지 않는 접착제로 만든 포스트-잍(1980)

1968년 3M의 과학자 스펜스 실버(Spence Silver) 박사는 더 강력한 접착제를 연구하던 중 붙었다 잘 떨어지는 독특한 접착제를 우연히 만들게 되었다. 실버는 자신이 매우 특이한 새로운 접착제를 개발했다는 사실을 알았다. 이제 그에게 주어진 도전은 ‘이걸로 뭘 하지?’하는 것이었다.

그 후 5년 동안 실버는 그의 발견에 대한 세미나를 열기도 하고 연구원들을 개별적으로 만나 새로운 접착제의 가능성을 설득시키기도 하고 스프레이 통에 담아 견본을 배포하고 사내 게시판에 소개하기도 했다.

▲포스트-잍 노트

마침내 실버는 매우 유력한 협력자가 된 죠프 니콜선(Geoff Nicholson)을 만났다. 니콜선은 상업용 테이프 디비전의 신제품 개발 매니저로 실버가 발명한 새로운 접착제의 중요성을 확신했고 포스트-잍의 개발을 주도하게 되었다.

그러나 최종적이고 결정적인 제품 형태는 신제품 개발 연구원이었던 아트 프라이(Art Fry)에 의해 실현되었다. 아트 프라이는 교회에서 노래를 부를 때 찬송가 페이지를 찾기 쉽게 종이를 끼워 두었는데, 그 종이가 자꾸 빠져나가 원하는 페이지를 찾느라 허둥대곤 했다. 이를 고민하던 그의 머리에 스펜서 실버의 접착제가 떠올랐다.

연구를 거듭한 끝에 잘 떨어지는 접착제는 포스트-잍 노트를 만드는데 사용되었고, 1981년 출시된 지 1년 후 포스트-잍 노트는 3M의 가장 우수한 신제품으로 선정됐다. 실패로 끝날 수 있었던 제품이 3M 직원들의 도전 정신과 창의적인 아이디어에 의해 혁신적인 발명품으로 세상에 나왔고, 이제는 우리 삶의 한 부분이 된 것이다.

100년 넘게 축적된 46개 기술 플랫폼

올해로 창립 113주년을 맞는 3M은 연간 매출 규모가 310억달러(약 33조2000억원)에 달하며, 전 세계 210개국에 진출해 6만여 종의 제품을 생산·판매하고 있다. ‘포스트-잍’과 ‘스카치 테이프’가 유명하지만 이외에도 3M이 판매하는 제품은 너무나 많아서 직원들조차 다 알지 못할 정도다.

생활과 산업 곳곳에서 3M 제품이 안 쓰이는 곳이 없다고 봐도 무방할 정도로 소재는 용도가 다양하며, 100년 넘게 다양한 분야에서 1위 자리를 고수하고 있다. 이런 독보적인 위상을 구축할 수 있는 비결은 ‘46개 기술 플랫폼’이다.

46개 기술 플랫폼은 필름(Fi), 디스플레이(Di), 세라믹(Ce), 연마재(Ab), 나노기술(Nt), 증기(Vp)와 치과 교정 재료(Do) 등 다채로운 분야를 망라한다. 100년 넘게 축적해 온 기술들을 하나의 제품에 응축하는 시스템을 구축한 게 바로 저력이다.

▲3M의 46개 기술 플랫폼

이들 46개 기술 플랫폼들의 융합을 통해 만들어진 제품들은 5개 산업군에 따라 나뉜다. 일반 소비재(총 매출의 15%), 전자·에너지(15%), 헬스케어(15%), 안전·그래픽스(15%), 산업용 소재(40%)다.

산업용 소재는 연마재의 일종인 샌드페이퍼, 접착제, 정수시설 등이다. 전자·에너지 재료는 디스플레이와 배터리 등이 있다. 충치 치료 소재, 각종 패치, 투약 기구 등이 헬스케어 사업의 주종을 이루며, 안전·그래픽스 분야에는 마스크, 장갑, 보온재, 서명·지문인식기 등이 있다. 전 세계 도로표지판에 쓰이는 재귀반사필름(DBEF)도 대부분 3M 제품이다.

3M이 최근 개발한 제품으로는 레이어를 270개 사용한 윈도우 필름, TV 등에 쓰이는 글라스밀 필름, 반사필름, 빛 제어 전구, 고전압용 배터리 소재, 배터리 용량을 늘려주는 실리콘 기반 양극 물질, 터치 패널과 LCD패널 사이를 메워주는 소재, 세라믹 섬유, 태양광·플렉서블·방수 패널, 멀티터치스크린, 무통주사, 무반사필름 등 무수히 많다.

- 정의식 기자

- 관련태그

- CNB 씨앤비 시앤비 CNB뉴스 씨앤비뉴스